Kontrola jakości wiertła olejowego z wykorzystaniem skanera SMARTTECH3D i oprogramowania SMARTTECH3Dmeasure

Odwierty naftowe to kluczowy proces w przemyśle energetycznym, który obejmuje wydobywanie ropy naftowej i gazu ziemnego spod powierzchni ziemi. Jest niezwykle istotny z uwagi na pozyskiwanie cennych surowców, które są następnie poddawane rafinacji celem uzyskania różnorodnych produktów, takich jak benzyna, olej napędowy czy wyroby petrochemiczne.

Aby proces wiercenia był możliwy, niezbędne jest użycie wiertła- jest to element krytyczny, odpowiedzialny za przecinanie formacji skalnych i tworzenie odwiertu. Istnieje wiele rodzajów wierteł, które zostały zaprojektowane w taki sposób, by sprostać różnym warunkom geologicznym. Niezależnie od typu, wiertła muszą spełniać dwa warunki projektowe: maksymalizację szybkości penetracji danej formacji oraz gwarantowaną długą żywotność.

Aby osiągnięcie tych założeń było możliwe, na powierzchni wiertła umieszczone są specjalne rowki, przez które przepływają płyny. Dzięki temu zwiększa się wydajność i trwałość wiertła, które chłodzi się za pomocą owych kanalików. Podnoszą one jednocześnie poziom skomplikowania budowy urządzenia.

Utrzymanie wydajnej pracy wiertła wymaga skrupulatnej i skomplikowanej kontroli jego geometrii. Zapewnia to zachowanie optymalnego stanu używanej części dla efektywnej pracy podczas wszystkich wyzwań stawianych przez formacje geologiczne napotykane podczas procesu wydobycia ropy naftowej. Wszelkie odchylenia czy nieprawidłowości w geometrii wiertła, w tym wynikające z jego zużycia, mogą potencjalnie przyczynić się do spadku jego wydajności, zmniejszenia szybkości wydobycia, a nawet skrócenia żywotności produktu. Konsekwentne monitorowanie stanu technicznego pozwala dokładnie kontrolować wszelkie odchylenia od normy i szybko reagować, decydując o dalszej eksploatacji części. Gwarantuje to wydłużenie okresu jego funkcjonowania, optymalizuje wydajność przeprowadzanych odwiertów, a także pozwala na skuteczniejsze wydobycie ropy naftowej czy gazu ziemnego.

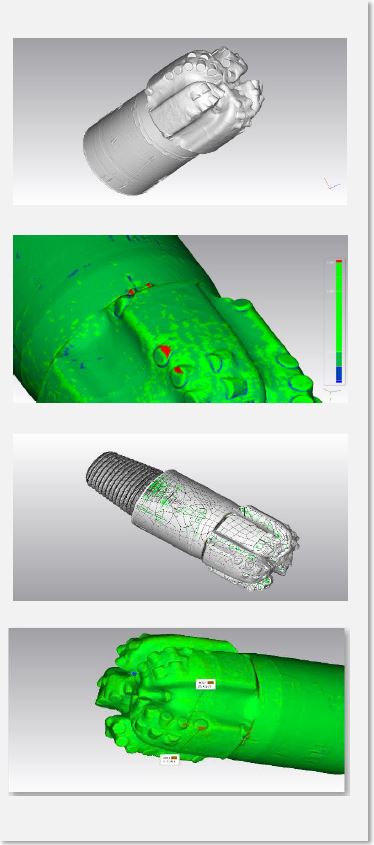

Kontrola cyfrowego modelu wiertła

Podczas kontroli jakości wiertła skupiono się na obserwacji stopnia zużycia węglika spiekanego- materiału, z którego część jest wykonana. Dzięki temu możliwe było określenie czy obiekt jest nadal zdatny do użytku i czy nie stanowi zagrożenia efektywności procesu wiercenia. Wiertło zostało zrobione z wytrzymałego stopu metalu o refleksyjnej powierzchni, która może potencjalnie zakłócać odbicie światła skanera, a przez to zmniejszać jakość efektów skanowania. Aby sprostać temu wyzwaniu i zapewnić wysoką precyzję, przed procesem pomiarowym powierzchnię wiertła pokryto profesjonalnym sprayem do skanowania, co pozwoliło na uzyskanie wyjątkowo dokładnego i szczegółowego skanu.

Dzięki zastosowaniu skanera SMARTTECH3D ON wraz z dedykowanym oprogramowaniem SMARTTECH3Dmeasure, klient był w stanie szybko i bez wysiłku kontrolować proces pomiarowy. Cała procedura zajęła mniej niż 10 minut i zaowocowała uzyskaniem szczegółowej chmury punktów. Do skanowania 3D wykorzystano technologię światła strukturalnego, opartą na zbieraniu danych poprzez projekcję wiązek światła na obiekt, których załamanie na krzywiźnie geometrii obiektu jest rejestrowane i przekształcane w cyfrowy obraz 3D. Podczas skanowania kamera 12 MP jest w stanie uchwycić 12 milionów punktów w jednym skanie, co gwarantuje uwzględnienie wszystkich, nawet najdrobniejszych szczegółów.

Podczas skanowania obiekt został umieszczony na zintegrowanym ze skanerem, automatycznym stoliku obrotowym, co pozwoliło na szybkie wykonanie serii skanów. Zostały one następnie automatycznie połączone przez oprogramowanie. W efekcie powstał dokładny model 3D wiertła.

Uzyskane dane cyfrowe porównano następnie z oryginalnym modelem CAD. Dzięki tej analizie klient był w stanie sprawdzić z metrologiczną dokładnością kilku mikronów, czy zużycie węglika spiekanego było znaczące i czy może to mieć wpływ na dalszą użyteczność wiertła.

Mocne strony wykorzystania skanerów SMARTTECH3D do kontroli jakości w przemyśle naftowym

Wysoka dokładność i wydajność pomiaru

Skanery SMARTTECH3D to kompaktowe i wytrzymałe narzędzia pozwalające na bezproblemową digitalizację 3D obiektu. Pozwalają na skrócenie czasu potrzebnego na proces pomiaru, a także zapewniają jego precyzję.

Instynktowna, dokładna analiza danych

Do obsługi skanera 3D wykorzystywane jest oprogramowanie SMARTTECH3Dmeasure, które pozwala na zautomatyzowany pomiar i łatwą obróbkę końcową otrzymanych danych, dzięki intuicyjnemu i przyjaznemu interfejsowi. Ponadto posiada wbudowane funkcje kontroli jakości podlegające automatyzacji.

Wygoda projektowania nowych produktów

Proces wydobycia ropy naftowej wymaga stosowania różnorodnych wierteł, które są zaprojektowane zgodnie z określonymi specyficznymi wymaganiami. Wszystkie modele skanerów SMARTTECH3D mogą fachowo digitalizować wiertła, tworząc dokładne modele 3D, które są edytowalne i gotowe do analizy kontroli jakości. Ponadto dane uzyskane dzięki wykorzystaniu urządzeń pomiarowych SMARTTECH3D umożliwiają klientom łatwe projektowanie nowych produktów na bazie istniejących modeli, poprawę ich funkcjonalności czy trwałości. Skanowanie 3D może przyspieszyć i obniżyć koszty prototypowania.

Podsumowanie

Skanery SMARTTECH3D to wszechstronne i wydajne instrumenty, które można wykorzystać do przeprowadzenia kompleksowej kontroli jakości wierteł. Pozwalają na dostarczanie dokładnych skanów złożonej geometrii, których nie można uzyskać tradycyjnymi metodami. Nie tylko dostarczają bezbłędne dane geometryczne, ale także umożliwiają użytkownikowi szczegółowe wizualizacje wiertła oraz wykonanie szczegółowej kontroli jakości, w tym kompleksowe porównanie odchyleń od CAD dzięki integracji z zaawansowanym narzędziem, jakim jest oprogramowanie SMARTTECH3Dmeasure. Płynne połączenie technologii skanowania z funkcjonalnością oprogramowania zapewnia szczególną precyzję oraz niezawodność analizy.

Skaner 3D to nieocenione narzędzie do szybkiego i niezawodnego określania optymalnego czasu wymiany wiertła, gwarantując tym samym bezpieczeństwo i wydajność całego projektu. Zapewniając bezpieczną analizę zużycia wiertła, skaner SMARTTECH3D i dedykowane mu oprogramowanie przyczyniają się do proaktywnego podejścia do konserwacji i zwiększenia bezpieczeństwa operacyjnego.