Skanowanie 3D jako baza do tworzenia cyfrowej dokumentacji technicznej elementów wytworzonych tradycyjnymi metodami

Skanery 3D stały się nieodłącznym elementem wielu nowoczesnych fabryk, gdzie wykorzystywane są do kontroli jakości i inżynierii odwrotnej. Stworzone w wyniku skanowania modele 3D stanowią także cenną cyfrową dokumentację techniczną możliwą do ponownego wykorzystania zarówno w celu reprodukcji, jak i modernizacji danego elementu. Jest to szczególnie ważne w przypadku braku dokumentacji części historycznych lub innych o niedostępnej dokumentacji. Z biegiem czasu eksploatowane urządzenia ulegają zużyciu i w wielu przypadkach wymiana uszkodzonej części przez zakup nowej nie jest możliwa.

Z takim problemem musiały się zmierzyć służby Straży Pożarnej w miasteczku Lhotky – Kramolna w Czechach. W wyniku zamarzania wody głowica cylindra pompy pożarniczej wykonana ze stopu metali uległa uszkodzeniu. Próby naprawy pękniętej części przez spawanie mosiądzem okazały się nieskuteczne.

Skaner 3D jako doskonałe narzędzie do precyzyjnej reprodukcji skomplikowanych powierzchni

W związku z brakiem dokumentacji, w celu pozyskania formy do odlania nowego elementu podjęto decyzję o skanowaniu 3D pękniętego oryginału. Usługę skanowania 3D zrealizowała firma METOS bedąca cettyfikownym scanning center firmy SMARTTECH.

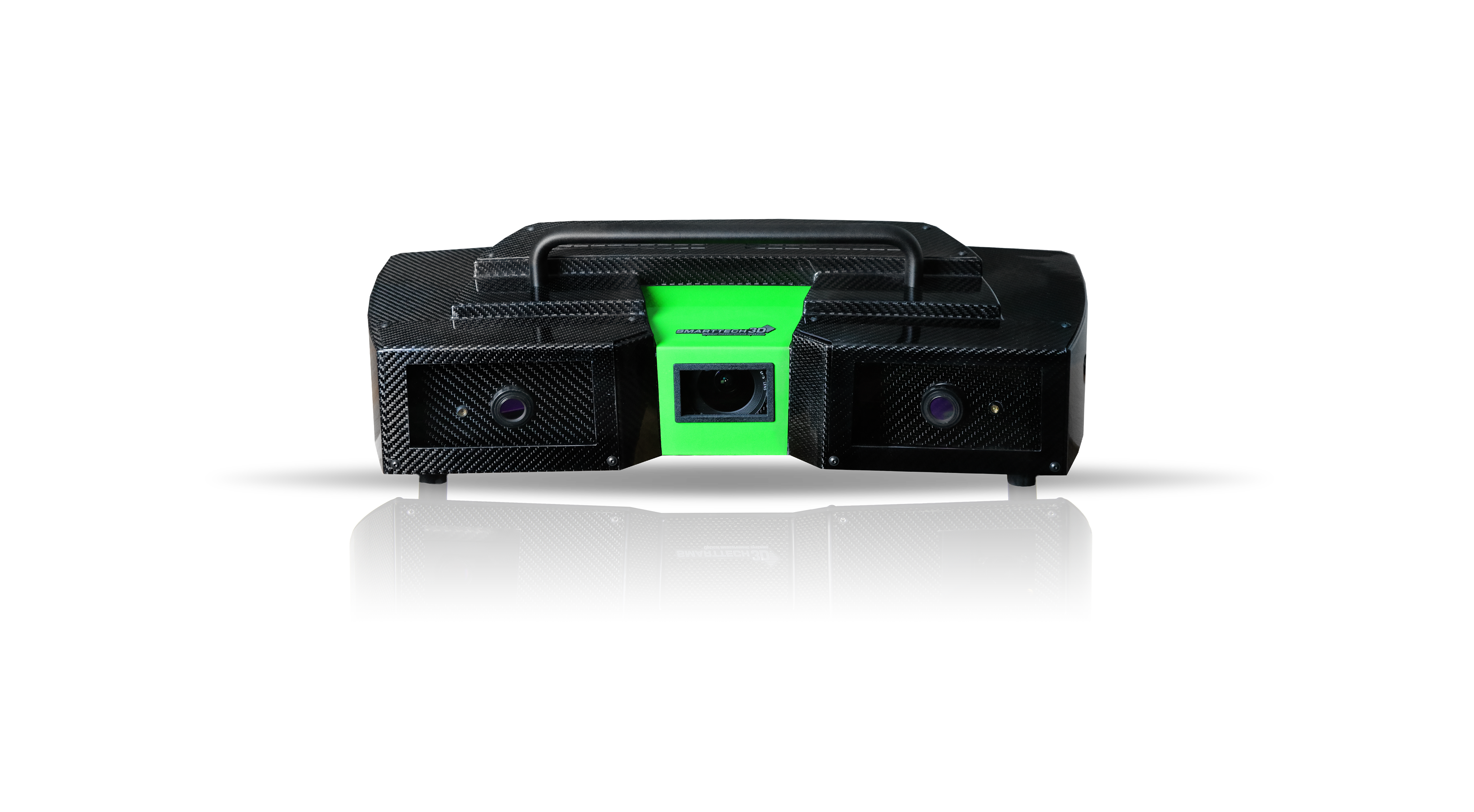

W celu pozyskania modelu zastosowano skaner 3D, charakteryzujący się wysoką precyzją, rozdzielczością i czułością: MICRON3D green o rozdzielczości 5 Mpix. Model ten, jak każdy skaner 3D tego producenta, certyfikowany jest zgodnie z zaleceniami niemieckich norm VDI / VDE.

Umożliwia pozyskanie informacji o kształcie dowolnego obiektu z dokładnością geometryczną 0,06` mm. Skanowanie 3D przy pomocy sprzętu SMARTTECH pozwala w szybki i wygodny sposób pozyskać informacje o geometrii obiektów w celu odtworzenia ich geometrii z uwzględnieniem najdrobniejszych szczegółów i skomplikowanych kształtów, bez względu na rozmiary.

Automatyzacja procesu skanowania 3D dla przyśpieszenia produkcji

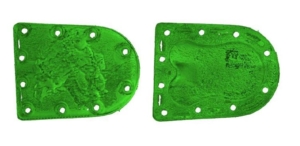

Po dostarczeniu uszkodzonej części została ona zeskanowana na stoliku obrotowym w celu pozyskania kompleksowych informacji o jego kształcie. Wykorzystanie stolika obrotowego znacznie skraca i ułatwia proces skanowania 3D dzięki automatyzacji łączenia pomiarów wykonanych z wielu kierunków w dedykowanej aplikacji SMARTTECH3Dmeasure. Połączenie intuicyjnego menu z zaawansowanymi algorytmami pozwala na ograniczenie wpływu operatora na proces, a co za tym idzie, poprawne wykonanie całego procesu nawet osobie nietechnicznej.

Precyzyjne dane o kształcie pękniętej głowicy cylindra pompy zostały pobrane metodą projekcji światła strukturalnego czyli poprzez wyświetlanie na obiekt prążków zielonego światła. Informacje o zakrzywieniu prążków na powierzchni elementu mierzonego i odczytane przez detektor skanera 3D przeliczane są w oprogramowaniu SMARTTECH3Dmeasure na współrzędne punktów (X,Y,Z) odwzorowujących obiekt w formacie chmury.

Kolejnym etapem obróbki danych było stworzenie na podstawie chmury punktów siatki trójkątów, która jest optymalną reprezentacją obiektu rzeczywistego. Tak stworzoną siatkę użytkownik zapisać może w jednym z wielu uniwersalnych formatów (STL, OBJ) w celu dalszej modyfikacji technologicznej lub wczytać bezpośrednio np. do drukarki 3D lub maszyny CNC.

Kombinacja druku 3D i odlewnictwa dla precyzyjnego odtwarzania obiektów

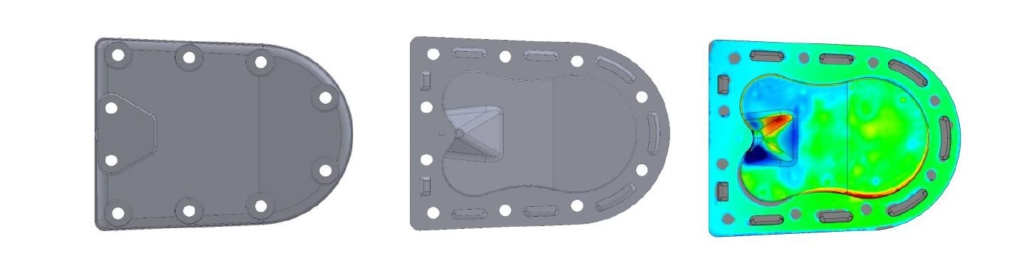

Tak stworzona identyczna z oryginałem cyfrowa kopia przedmiotu została wykorzystana do opracowania modelu CAD nie uwzględniającego naddatków materiału powstałych w wyniku prób naprawy pękniętego elementu. Opracowany model cyfrowy stanowił podstawę do wydrukowania formy piaskowej. Dzięki wykorzystaniu druku 3D proces mógł zostać przyśpieszony, ponieważ w przypadku tej techniki nie jest konieczne opracowanie dokumentacji wykonawczej. Odlew z wydrukowanej formy został również zeskanowany i porównany ze skanem naprawianego oryginału.

Na przedstawionej mapie odchyłek widać, że części nie do końca pasują do siebie w miejscach, w których uszkodzona część była poddana spawaniu.

Zastosowanie nowoczesnych technologii w postaci skanowania 3D nie tylko zapewniło doskonałą precyzję wykonania pompy, ale również dostarczyło podstawy do opracowania dokumentacji technicznej.

Dzięki zastosowaniu procesu skanowania 3D Straż Pożarna w szybki i łatwy sposób uzyskała nowy element do pompy wodnej. Przy użyciu tradycyjnych metod polegających na pomiarach ręcznych uszkodzonego elementu proces byłby długotrwały. Wymagałby wielokrotnego dostosowania zarówno modelu CAD, jak i wyprodukowanej nowej części. Pomiary ręczne nie byłyby w stanie zagwarantować, że element będzie idealnie pasował do istniejącej pompy strażackiej. Dodatkowo skanowanie 3D zapewniło możliwość naniesienia zmian na końcowy model bez konieczności wcześniejszego tworzenia fizycznego modelu, co pozwoliło na oszczędność materiału.

Autoryzowane Centrum Skanowania

METOS v.o.s.

Tovární 290

537 01 Chrudim IV Česká republika