Krones jest renomowanym światowym dostawcą automatycznych rozwiązań do napełniania i pakowania na liniach produkcyjnych. Główne, północnoamerykańskie, centrum inżynieryjne firmy znajduje się w mieście Franklin w stanie Wisconsin.

Specyfikę działalności firmy Krones można zaprezentować na przykładzie linii do produkcji opakowań, gdzie cały proces technologiczny skupia się na butelce. Nowy projekt zaczyna się od stworzenia prototypu butelki, do której rozlewany będzie płyn o różnych zastosowaniach. Następnie do poszczególnych faz automatyzacji dobierany jest sprzęt, który będzie tworzył dedykowaną linię produkcyjną.

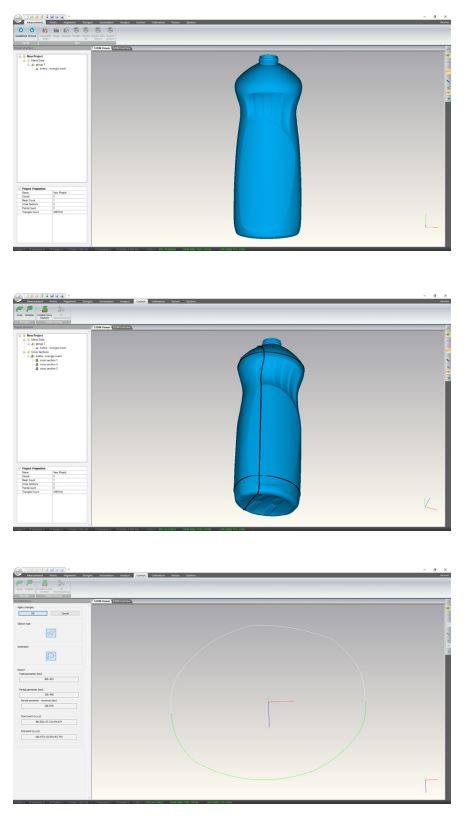

Inżynierowie Krones w procesie projektowym napotykają na bariery technologiczne i designerskie związane z wymaganiem indywidualizacji wyglądu butelki i jakością jej wykonania. Pierwszym etapem jest stworzenie bądź modyfikacja fizycznego model prototypu, który zostanie zaakceptowany przez klienta końcowego. Kolejnym etapem jest przeniesienie go do oprogramowania komputerowego w celu stworzenia odpowiednich form produkcyjnych oraz uzyskania modelu wzorcowego wykorzystywanego w procesie kontroli jakości na linii produkcyjnej. Sprawne i precyzyjne odwzorowanie zatwierdzonego modelu jest kluczem do dalszej bezkonfliktowej pracy przy projekcie danego klienta.

We wcześniejszych latach do pomiarów wykorzystywał ręczne ramie pomiarowe ze skanerem laserowym. Proces ten był jednak czasochłonny i stanowił wąskie gardło procesu projektowego co skłoniło firmę Krones do poszukiwań innego rozwiązania pośród wielu producentów skanerów 3D.

W gronie zaproszonych znalazła się firma SMARTTECH, polski producent skanerów 3D eksportująca swoje rozwiązania również na rynek USA. Inżynierowie wykonali demonstrację skanowania 3D kilku butelek na miejscu w fabryce. Do wszystkich pomiarów użyty został skaner SMARTTECH3D UNIVERSE 5Mpix wraz ze zautomatyzowanym stołem obrotowym.

Ze względu na dużą różnorodność kształtów butelek Krones poszukiwał najkorzystniejszej opcji zwiększenia przepustowości przy jednoczesnej redukcji nakładu pracy inżynierów. Istotna była również wyższa dokładność otrzymywanych modeli. Rezultatem benchmarku był finalny wybór systemu do skanowania 3D firmy SMARTTECH. Decyzja podyktowana była możliwością pełnej automatyzacji procesu eliminującej konieczność ręcznego skanowania przez operatora oraz wysoką jakością otrzymywanych danych. Dodatkowym atutem było również, wchodzące w skład systemu, dedykowane oprogramowanie SMARTTECH3Dmeasure z opcją generowania wirtualnych przekrojów oraz ich zapisu w formatach .IGES i .OBJ.

Po wdrożeniu skanera 3D proces tworzenia form skrócił się dwu krotnie a jakość wyników pomiarowych znacznie wzrosła. Kolejnym pozytywnym aspektem zastosowania urządzenia była eliminacja wad i błędów produkcyjnych. Dotychczas nawet niewielka zmiana kształtu butelki wiązała się z ryzykiem błędów na linii produkcyjnej co skłoniło firmę Krones do wdrożenia procesu kontroli geometrii butelek poprzez skanowanie próbnej sztuki z każdej partii posiadanym skanerem 3D. Dzięki prostej wizualizacji porównania modelu wzorcowego z wytworzonym, prezentowanej w postaci kolorowej mapy odchyłek, inżynierowie Krones otrzymali szybką informacje zwrotną którą mogli wykorzystać do optymalizacji zwrotnej tworzonej linii i uzyskiwali pewność, co do jakości realizowanych projektów. Efektem było zmniejszenie kosztów oraz zwiększenie zadowolenia klientów końcowych, dla których wykonywane były dedykowane linie produkcyjne.